Linh kiện nhựa được sử dụng trong nhiều ngành công nghiệp. Từ xe cộ đến thiết bị điện tử, thiết bị gia dụng và thiết bị y tế và tạo ra nhiều loại sản phẩm. Tuy nhiên, rất ít nhà sản xuất biết chính xác đồ nhựa của họ được sản xuất như thế nào. Với hiệu suất cao, chất lượng cao, gia công ép nhựa là một trong những phương pháp phổ biến nhất để sản xuất các sản phẩm nhựa. Tuy nhiên quá trình gia công ép nhựa phải được kiểm soát chặt chẽ để duy trì chất lượng của các bộ phận cuối cùng. Bài viết này sẽ giải thích cách hoạt động của quá trình gia công ép phun và cách các nhà sản xuất có kinh nghiệm kiểm soát quy trình để tạo ra các thành phần nhựa có chất lượng tốt nhất.

I. Gia công ép nhựa theo yêu cầu là gì?

Gia công ép nhựa là quá trình nhà sản xuất dùng phương pháp ép phun nhựa để cho ra sản phẩm nhựa theo yêu cầu khách hàng. Ép phun là một quá trình sản xuất phức tạp. Sử dụng máy thủy lực hoặc điện chuyên dụng, quy trình này làm tan chảy, bơm và định hình nhựa thành hình dạng khuôn đã được lắp vào máy.

Gia công ép nhựa là quy trình sản xuất linh kiện được sử dụng rộng rãi nhất vì nhiều lý do, bao gồm:

- Tính linh hoạt : nhà sản xuất có thể chọn thiết kế khuôn và loại nhựa nhiệt dẻo được sử dụng cho từng bộ phận. Điều này có nghĩa là quá trình ép phun có thể tạo ra nhiều loại linh kiện khác nhau, bao gồm cả những bộ phận phức tạp và có độ chi tiết cao.

- Hiệu quả : một khi quy trình đã được thiết lập và thử nghiệm, máy ép phun có thể tạo ra hàng nghìn sản phẩm mỗi giờ.

- Tính nhất quán : nếu các thông số của quy trình được kiểm soát chặt chẽ, quy trình ép phun có thể tạo ra hàng nghìn bộ phận một cách nhanh chóng với chất lượng ổn định.

- Hiệu quả về chi phí : một khi khuôn (là thành phần đắt tiền nhất) đã được chế tạo, chi phí sản xuất cho mỗi bộ phận sẽ tương đối thấp, đặc biệt nếu được tạo ra với số lượng lớn.

- Chất lượng : cho dù các nhà sản xuất đang tìm kiếm các bộ phận bền, bền hay có độ chi tiết cao thì quy trình ép phun đều có thể tạo ra chúng với chất lượng cao nhiều lần.

Hiệu quả về chi phí, hiệu quả và chất lượng linh kiện này chỉ là một số lý do tại sao nhiều ngành công nghiệp chọn phương pháp ép phun cho sản phẩm của họ.

II. Quá trình gia công ép phun nhựa diễn ra như thế nào?

Trong quá trình ép phun nhựa có rất nhiều thông số kỹ thuật cần kiểm soát chặt chẽ. Mục đích là đảm bảo chất lượng tổng thể của các thành phần nhựa được sản xuất. Hiểu rõ quy trình và các thông số ở mức độ nào đó sẽ giúp các nhà sản xuất xác định được các nhà sản xuất linh kiện nhựa có thể cung cấp chất lượng và đồng nhất.

Bước 1: Chọn loại nhựa phù hợp

Trước khi quá trình gia công ép nhựa bắt đầu, điều quan trọng là phải lựa chọn loại nhựa nhiệt phù hợp và chế tạo khuôn. Đây là những yếu tố thiết yếu tạo nên và hình thành nên các sản phẩm cuối cùng. Thật vậy, để đưa ra lựa chọn đúng đắn, các nhà sản xuất cần xem xét cách nhựa và khuôn tương tác với nhau, vì một số loại nhựa có thể không phù hợp với các thiết kế khuôn cụ thể.

Việc kiểm tra dụng cụ bằng loại nhựa nhiệt dẻo phù hợp là chìa khóa để đảm bảo rằng thành phần cuối cùng có các đặc tính phù hợp. Mỗi loại nhựa nhiệt dẻo có đặc tính, khả năng chịu nhiệt độ và áp suất khác nhau do cấu trúc phân tử của chúng. Nhựa có cấu trúc phân tử có trật tự được gọi là bán tinh thể và những loại có cấu trúc lỏng lẻo hơn được gọi là nhựa vô định hình.

Đặc tính cơ học của mỗi loại nhựa sẽ làm cho chúng thích hợp để sử dụng trong các khuôn nhất định. Các loại nhựa nhiệt dẻo phổ biến nhất được sử dụng trong ép phun và đặc điểm của chúng bao gồm:

- Acrylonitrile-Butadiene-Styrene (ABS) – với lớp hoàn thiện mịn, cứng và bền, ABS rất phù hợp cho các bộ phận đòi hỏi độ bền và độ ổn định.

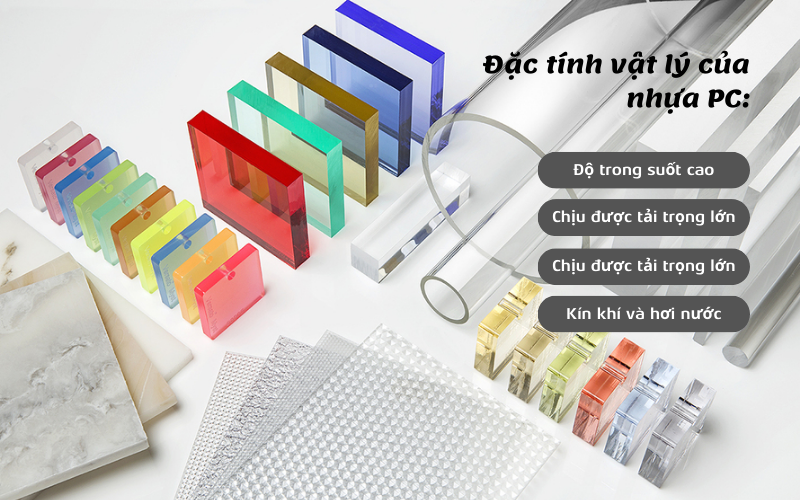

- Polycarbonate (PC) – một loại nhựa hiệu suất cao, PC nhẹ, có độ bền và chống va đập cao.

- Polypropylen (PP) – có khả năng chịu mỏi và chịu nhiệt tốt, PP bán cứng, trong mờ và dai.

- Polyethelene (PET) _ loại nhựa dẻo có điểm nung chảy thấp, trong suốt, ép phun nhựa PET tạo ra phôi chai.

Việc lựa chọn nhựa nhiệt dẻo cuối cùng sẽ phụ thuộc vào các đặc tính mà nhà sản xuất cần từ thành phần cuối cùng và thiết kế của công cụ khuôn.

Bước 2: Làm khuôn

Một bộ khuôn được tạo thành từ hai phần: khoang khuôn và lõi. Khoang khuôn là bộ phận cố định được bơm nhựa vào, còn lõi là bộ phận chuyển động vừa khít với khoang khuôn giúp tạo thành hình dạng cuối cùng của bộ phận. Tùy thuộc vào yêu cầu khách hàng, khuôn có thể được thiết kế để sản xuất nhiều hoặc một sản phẩm cùng lúc. Khuôn được chế tạo bằng loại sắt thép chuyên dụng để chịu được ap suất và nhiệt độ cao lặp đi lặp lại.

Do mức độ thiết kế và chất lượng cao của vật liệu liên quan nên việc mở khuôn là một quá trình lâu dài và tốn kém. Do đó, trước khi tạo khuôn mẫu riêng cuối cùng, chúng tôi sẽ tạo nguyên mẫu và thử nghiệm các công cụ bằng cách sử dụng thiết kế có sự hỗ trợ của máy tính (CAD) và công nghệ in 3D. Những công cụ này có thể được sử dụng để phát triển kỹ thuật số hoặc tạo ra khuôn mẫu nguyên mẫu, sau đó có thể thử nghiệm trên máy bằng loại nhựa nhiệt dẻo đã chọn.

Khi nhựa nhiệt dẻo và khuôn phù hợp đã được kiểm tra và lựa chọn, quá trình ép phun có thể bắt đầu.

Bước 3: Nấu chảy nhựa

Máy ép phun bao gồm phễu cấp liệu ở phía trên máy; bên trong các băng gia nhiệt có khoang chứa liệu, bên trong khoang có một vít phun lớn; tấm cố định nằm ở cuối ngăn cách mũi tiêm và khuôn.

Đầu tiên hạt nhựa được đưa vào phễu ở phía trên máy. Đây có thể là nhựa nguyên chất hoặc nhựa tái chế. Khi vít quay, những viên nhựa này được đưa dần vào thùng máy. Việc quay vít và nhiệt từ thùng dần dần làm ấm và làm nóng chảy nhựa nhiệt dẻo đến điểm nóng chảy cho đến khi chuyển sang vật liệu nóng chảy.

Duy trì nhiệt độ thích hợp trong phần này của quy trình là chìa khóa để đảm bảo nhựa có thể được bơm hiệu quả và phần nhựa cuối cùng được hình thành chính xác cho dự án ép phun.

Bước 4: Bơm nhựa vào khuôn

Khi nhựa nóng chảy đến cuối thùng, cổng (điều khiển việc phun nhựa) sẽ đóng lại và vít di chuyển trở lại. Điều này hút qua một lượng nhựa nhất định và tạo ra áp suất trong vít chuyển động sẵn sàng để phun. Đồng thời, các nửa khuôn khép lại với nhau và được giữ dưới áp suất cao, được gọi là áp suất kẹp.

Áp suất phun và áp suất kẹp phải được cân bằng để đảm bảo bộ phận được tạo hình chính xác và không có nhựa thoát ra khỏi khuôn trong quá trình phun. Khi đạt đến áp suất phù hợp trong dụng cụ và vít, cổng sẽ mở ra, vít di chuyển về phía trước và nhựa nóng chảy được bơm vào khuôn.

Bước 5: Thời gian giữ và làm nguội

Sau khi phần lớn nhựa được bơm vào khuôn, nó sẽ được giữ dưới áp suất trong một khoảng thời gian nhất định. Đây được gọi là ‘thời gian giữ’ và có thể dao động từ mili giây đến vài phút tùy thuộc vào loại nhựa nhiệt dẻo và độ phức tạp của bộ phận. Thời gian giữ này càng chính xác thì nhựa được tạo hình chính xác.

Sau giai đoạn giữ, vít rút lại, giải phóng áp suất và để bộ phận nguội trong khuôn và nhựa cứng lại. Đây được gọi là ‘thời gian làm mát’, nó cũng có thể dao động từ vài giây đến vài phút và đảm bảo rằng bộ phận được đặt chính xác trước khi được đẩy ra và hoàn thiện trên dây chuyền sản xuất.

Bước 6: Hoàn thiện

Sau khi hết thời gian giữ và làm mát và bộ phận gần như đã được hình thành, các chốt hoặc tấm đẩy sẽ đẩy sản phẩm ra khỏi dụng cụ. Những thứ này rơi vào một ngăn hoặc lên băng chuyền ở đáy máy. Trong một số trường hợp, các quy trình hoàn thiện như sơn hoặc loại bỏ nhựa thừa (được gọi là cựa) có thể được yêu cầu, quy trình này có thể được hoàn thành bởi máy móc hoặc người vận hành khác. Khi các quy trình này hoàn tất, các thành phần sẽ sẵn sàng được đóng gói và phân phối cho nhà sản xuất.

III. Tối ưu hóa quy trình gia công ép nhựa

Tối ưu hóa quy trình gia công ép nhựa để phù hợp với các nguyên tắc bền vững là rất quan trọng ngày nay. Bằng cách giảm chất thải, tiêu thụ năng lượng và tác động môi trường liên quan đến sản xuất nhựa. Các nhà sản xuất có thể đóng vai trò then chốt trong việc thúc đẩy một tương lai bền vững hơn.

Làm thế nào các nhà sản xuất có thể tối ưu hóa quy trình ép phun để thải carbon thấp hơn? Bây giờ chúng ta hãy xem xét các yếu tố chính cần xem xét để làm cho quá trình này bền vững hơn.

Triển khai thiết kế khả năng gia công ép nhựa nhằm đạt hiệu quả và giảm chất thải

Thiết kế cho khả năng sản xuất (DFM) là một phương pháp quan trọng để nâng cao hiệu quả và giảm lãng phí trong quy trình sản xuất. DFM tập trung vào việc thiết kế các sản phẩm theo cách giúp sản xuất chúng dễ dàng hơn và tiết kiệm chi phí hơn.

Điều này liên quan đến việc nhấn mạnh sự đơn giản trong thiết kế sản phẩm. Giảm số lượng thành phần và hình dạng phức tạp, điều này có thể dẫn đến tăng độ phức tạp và lãng phí trong sản xuất. Hợp lý hóa thiết kế cũng có thể làm giảm nguy cơ lỗi.

Điều quan trọng nữa là giảm thiểu lãng phí vật liệu bằng cách tối ưu hóa thiết kế bộ phận và bố trí khuôn. Điều này bao gồm việc sử dụng các kỹ thuật lồng ghép hiệu quả để giảm thiểu phế liệu và thiết kế các bộ phận với yêu cầu cắt tỉa hoặc vật liệu dư thừa ở mức tối thiểu. Xác định cẩn thận dung sai cho các bộ phận và thành phần. Bằng cách tránh dung sai quá chặt, bạn có thể ngăn chặn việc làm lại hoặc phế liệu. Quản lý dung sai phù hợp đảm bảo rằng các bộ phận khớp với nhau như dự định mà không cần điều chỉnh quá mức.

Tiêu chuẩn hóa các bộ phận và quy trình bất cứ khi nào có thể giúp giảm nhu cầu về các bộ phận tùy chỉnh và giảm thiểu thay đổi dụng cụ, giúp việc sản xuất hiệu quả và tiết kiệm chi phí hơn.

Cân bằng giữa chi phí và tính bền vững trong gia công ép nhựa

Bằng cách coi hiệu quả chi phí và tính bền vững là mục tiêu tổng hợp, các nhà sản xuất có thể đạt được lợi thế cạnh tranh đồng thời giảm thiểu lượng khí thải carbon của họ.

Ngay từ khi bắt đầu dự án, hãy ưu tiên tính bền vững như một yêu cầu cơ bản bên cạnh việc cân nhắc về chi phí. Theo đuổi phương pháp ép nhựa bền vững có thể cần mức đầu tư ban đầu lớn. Tuy nhiên về lâu dài, các chi phí gia công ép sẽ giảm so với phương pháp thông thường. Các sản phẩm có mức tiêu thụ năng lượng thấp hơn trong quá trình sử dụng có thể cắt giảm chi phí vận hành và lượng khí thải carbon.

IV. Nhà gia công ép nhựa xuất khẩu uy tín Việt Nam

Nhà máy Pavico tự hào là nhà máy gia công ép nhựa và ép thổi nhựa, đùn thổi nhựa, gia công khuôn mẫu nhựa quy mô lớn tại miền Bắc. Công ty Cổ phần Pavico không chỉ phục vụ khách hàng nội địa. Ngay từ khi nhà máy đi vào hoạt động đã xuất khẩu những lô hàng số lượng lớn đi nước ngoài. Khách hàng phổ biến ở các quốc gia phát triển như Mỹ, Nhật, Hàn. Nhà máy Pavico đã đạt chứng chỉ chất lượng quốc tế ISO 9001:2015 năm 2022 và dự kiến đạt chứng chỉ BSCI vào năm 2024. Việc Pavico liên tục đạt được các chứng chỉ quốc tế cho thấy doanh nghiệp luôn luôn cải tiến, nỗ lực đáp ứng nhu cầu khách hàng. Ngày càng nâng cao chất lượng sản phẩm để có thể tham gia chuỗi cung ứng toàn cầu.

Liên hệ tư vấn gia công ép nhựa:

Hotline: 0963 922 299

Email: marketing@pavico.vn

Website: pavico.vn